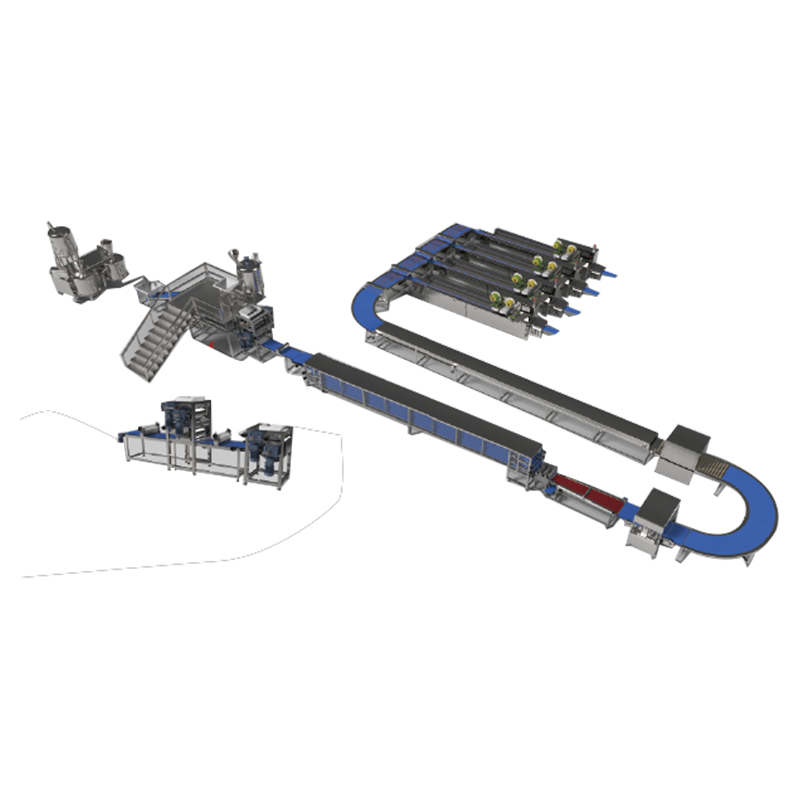

În lumea cofetăriei globale, puține mărci dețin recunoașterea instantanee și loialitatea consumatorilor de care se bucură acest baton special de nuga, caramel și arahide. Pentru angrosişti şi cumpărători, această popularitate se traduce direct în vânzări previzibile, de volum mare. Cu toate acestea, această fiabilitate comercială depinde fundamental de un factor care trece adesea neobservat de consumatorul final: consistența absolută. Fiecare bară trebuie să arate, să se simtă și să cântărească la fel ca și ultima. Această uniformitate neclintită nu este o chestiune de întâmplare; este rezultatul direct al unui proiect meticulos și controlat linie de producție snickers .

Problema consecvenței este primordială pentru cumpărători. Greutatea inconsecventă a produsului poate duce la pierderi financiare semnificative de-a lungul lanțului de aprovizionare, de la producător la vânzător cu amănuntul. De asemenea, poate încălca standardele de reglementare pentru declararea greutății. Prin urmare, înțelegerea rafinamentului din spatele linie de producție snickers nu este doar o curiozitate tehnică, ci un element crucial al încrederii lanțului de aprovizionare. Întregul sistem – de la amestecarea inițială a ingredientelor până la ambalajul final – este proiectat ca un set interconectat de verificări și echilibrări în care ingineria de precizie și controlul procesului sunt primordiale. Vom explora această călătorie, evidențiind etapele cheie în care consecvența este aplicată și măsurată în mod activ.

Fundamentul consistenței: prepararea și manipularea ingredientelor

Înainte de formarea oricărei bare, pasul fundamental de asigurare a consistenței începe cu materiile prime. The linie de producție snickers nu începe cu asamblarea ci cu standardizarea riguroasă a ingredientelor. Compoziția și starea fizică a intrărilor - nuga, caramel, arahide și ciocolată - sunt variabile critice care trebuie controlate pentru a obține o producție uniformă.

Nuga, o componentă cheie pentru structura barului, se prepară în loturi mari. Rețeta este precisă, dar și procesul de aerare și amestecare. Densitatea nugaței este un parametru atent monitorizat. Dacă densitatea variază, volumul de nuga folosit pentru o anumită greutate s-ar modifica, afectând imediat dimensiunea și masa finală a batonului. În mod similar, caramelul este gătit la o temperatură și vâscozitate exacte. Acest lucru asigură curgerea constantă în timpul depunerii, creând un strat uniform care nu se infiltrează neuniform în baza de nuga. Arahidele sunt sortate și clasificate după mărime și greutate pentru a asigura o distribuție consistentă. Utilizarea unui amestec necontrolat de piese mici și mari ar duce la umplerea neuniformă, creând goluri sau aglomerări dense, care afectează direct greutatea și integritatea structurală a barei. Această pregătire meticuloasă a tuturor componentelor pune bazele unui proces de fabricație stabil și previzibil, formând prima verigă critică din lanțul de consistență.

Formare de precizie: inima operațiunii

Odată ce ingredientele sunt pregătite la standarde stricte, linie de producție snickers trece la faza sa cea mai critică: formarea miezului barei. Aici ingineria de precizie este în centrul atenției pentru a defini dimensiunile și masa fundamentale ale barei.

Depunerea și extrudarea stratului

Procesul începe de obicei cu nuga. Masa de nuga preparată este alimentată într-un cap de extrudare sau într-un sistem de role care o modelează într-o placă continuă, perfect dimensionată. Grosimea, lățimea și densitatea acestei plăci sunt monitorizate continuu. Chiar și abaterile minore ale profilului plăcii ar fi agravate în etapele ulterioare, făcând această operațiune inițială de formare vitală. Dupa nuga se depune cu precizie un strat de caramel. Aplicarea caramelului nu este o simplă operație de turnare; este un proces măsurat. Depuneri de precizie sunt folosite, care funcționează ca niște seringi sofisticate, eliberând un volum exact de caramel pe baza de nuga în mișcare. Acest control volumetric este o metodă directă de control al masei, asigurând că fiecare segment de bară primește o cantitate identică de caramel. În cele din urmă, o cantitate pre-măsurată de arahide este distribuită uniform pe stratul de caramel. Utilizarea alimentatoare vibratorii sau echipamente similare asigură un singur strat consistent de nuci, fără aglomerări sau goluri. Această structură stratificată se mută apoi într-un tunel de răcire pentru a-și stabili forma, solidificând dimensiunile precise atinse în această etapă.

Sisteme de tăiere cu mai multe fire

După ce masa stratificată este răcită și fixată, este tăiată în bare individuale. Acesta este un moment decisiv pentru consecvență, iar tehnologia folosită este departe de a fi o simplă ghilotină. The linie de producție snickers angajeaza a sistem de tăiere cu mai multe fire . În acest proces, o serie de fire de înaltă tensiune, distanțate strâns, trece prin placa continuă de produs, scindându-l în bare distincte. Avantajele acestui sistem sunt numeroase. În primul rând, creează o tăietură curată cu deformare minimă a produsului sau risipă (un factor critic pentru optimizarea randamentului ), spre deosebire de o lamă care poate comprima produsul. În al doilea rând, și cel mai important pentru consistență, firele sunt fixate la o distanță precisă unul de celălalt. Acest lucru garantează că fiecare bară tăiată din placă are o lungime și o lățime identice. Combinația dintre un profil controlat al plăcii și un sistem de tăiere la distanță fixă asigură că masa miezului fiecărei bare, înainte de îmbrăcare, este practic identică. Acest nivel de control este piatra de temelie pentru atingerea obiectivului final de greutate.

Procesul de îmbrăcare și răcire: o îmbrățișare controlată

Următoarea fază critică este aplicarea stratului de ciocolată. Procesul de îmbrăcare este un echilibru delicat; trebuie să acopere complet bara fără a aplica o cantitate excesivă sau inconsistentă de acoperire, care ar afecta direct greutatea și aspectul final.

Secțiunea de îmbrăcare constă dintr-o perdea de ciocolată topită prin care trec batoanele pe un transportor. Cheia consistenței aici este controlul mai multor variabile: vâscozitatea și temperatura ciocolatei, viteza transportorului și designul perdelei în sine. Ciocolata trebuie ținută la o anumită temperatură pentru a-și menține fluiditatea. Dacă este prea vâscos, se va acoperi prea gros și neuniform; dacă este prea subțire, nu va oferi o acoperire adecvată. The temperarea ciocolatei unități de pe linie de producție snickers sunt responsabili pentru menținerea acestei stări exacte. Pe măsură ce barele trec pe sub perdea, ele primesc un strat primar. Apoi se deplasează pe un transportor cu plasă care se scutură, care are două scopuri: asigură ciocolata să curgă uniform pentru a acoperi întregul baton și scutură orice exces de acoperire. Această îndepărtare a excesului este un pas critic de control al greutății. Cantitatea scuturată este relativ consistentă, lăsând un strat uniform pe fiecare baton. După îmbrăcare, barele intră într-un tunel de răcire cu mai multe zone. Viteza de răcire este controlată cu atenție pentru a asigura că ciocolata se stabilește cu proprietățile corecte de luciu, de fixare și de rezistență la raft, păstrând dimensiunile și greutatea exacte atinse până în acest moment.

Ochiul care nu clipește: cântărire în linie și control al calității

Chiar și cu un proces de formare și îmbrăcare perfect reglat, există potențialul de variații minuscule în greutate. Prin urmare, cel mai direct mecanism pentru asigurarea coerenței în linie de producție snickers este implementarea cântărire în linie . Acestea sunt cântare automate, de mare viteză, integrate direct în sistemul de transport.

Pe măsură ce fiecare bară individuală iese din tunelul de răcire, trece peste celula de sarcină a cântăritorului de control. Într-o fracțiune de secundă, masa barei este măsurată cu o precizie extremă. Acesta este arbitrul final al consistenței greutății. Cantareata este conectata la sistemul de control al liniei si este programata cu limite de greutate superioare si inferioare acceptabile foarte stricte. Batoanele care se încadrează în această „zonă verde” pot continua să ambaleze. Cu toate acestea, sistemul este proiectat și pentru a gestiona abaterile.

- Bare subponderale: Dacă o bară este detectată ca subponderală, aceasta este automat respinsă din linie. Acesta este un standard de calitate nenegociabil. Permiterea vânzării unui bar subponderat ar fi o încălcare a standardelor comerciale și a încrederii consumatorilor. Îndepărtarea lor protejează, de asemenea linia de jos prin asigurarea conformităţii.

- Batoane supraponderale: Deși sunt mai puțin critice din punct de vedere normativ, barele supraponderale sunt de obicei respinse. Un proces consecvent de suprapondere reprezintă un lucru semnificativ pierdere de randament , deoarece oferirea de produse în exces erodează marjele de profit peste milioane de unități.

Datele de la cântarul de control sunt, de asemenea, agregate și introduse în a Controlul statistic al procesului (SPC) sistem. Acest lucru permite inginerilor să monitorizeze procesul de producție în timp real. În loc să reacționeze doar la barele respinse, sistemul SPC poate detecta tendințe subtile - de exemplu, o creștere treptată a greutății medii a barei - permițând ajustări proactive ale depunătorilor sau extruderelor înainte ca procesul să se mute în afara specificațiilor. Acest lucru creează un sistem în buclă închisă de verificare și corecție continuă, făcând ca linie de producție snickers un sistem de auto-optimizare pentru controlul greutății.

Următorul tabel rezumă punctele cheie de control și rolul lor specific în asigurarea coerenței:

| Etapa de producție | Mecanism de control | Funcția primară în consistență |

| Prepararea ingredientelor | Controlul densității și vâscozității | Asigură proprietăți fizice uniforme ale materiilor prime pentru un comportament previzibil în formare. |

| Formare și stratificare | Extrudare de precizie și depunere volumetrică | Definește masa miezului și dimensiunile barei înainte de îmbrăcare. |

| Tăierea | Sistem de tăiere cu mai multe fire | Garantează lungimea și lățimea barei identice cu pierderi minime de produs. |

| Învelitoare | Transportoare de temperare și agitare | Aplică un strat uniform de acoperire și îndepărtează excesul de ciocolată pentru controlul greutății. |

| Inspecție finală | Cântărire în linie și SPC | Oferă verificarea greutății 100% și permite ajustarea proactivă a procesului. |

Rolul igienizării și întreținerii în consistența operațională

Un factor mai puțin evident, dar la fel de critic în menținerea coerenței este protocolul riguros pentru igienizare și întreținere preventivă . A linie de producție snickers este un aranjament complex de sisteme mecanice, termice și electrice. Performanța constantă a acestor sisteme este o condiție prealabilă pentru un produs consistent.

De exemplu, chiar și cel mai precis depunător de caramel va funcționa neregulat dacă duzele sale devin parțial înfundate cu zahăr cristalizat. În mod similar, acumularea pe benzile transportoare poate modifica înălțimea unui produs, afectând contactul perdelei de îmbrăcare și, prin urmare, greutatea acoperirii. Prin urmare, curățarea minuțioasă și frecventă nu se referă doar la siguranța alimentelor; este o cerinţă fundamentală pentru stabilitatea procesului. Întreținerea preventivă este omologul său. Uzura pieselor mecanice – cum ar fi firele din sistemul de tăiere, pompele din depozite sau rulmenții pe benzi transportoare – pot introduce variații subtile în timp. Un program de întreținere programată, în care componentele sunt inspectate, calibrate și înlocuite înainte ca acestea să se defecteze sau să se degradeze, asigură că întregul linie de producție snickers funcționează în parametrii proiectați zi după zi. Această abordare proactivă minimizează timpul neplanificat și, mai important, previne schimbarea treptată a specificațiilor produsului, care poate apărea odată cu oboseala echipamentului.

Concluzie: O simfonie de inginerie de precizie

Dimensiunea și greutatea constantă a fiecărei bare nu este rezultatul unei singure mașini sau proces, ci punctul culminant al unui sistem complet integrat și controlat. The linie de producție snickers este o simfonie a ingineriei de precizie, în care fiecare etapă este proiectată meticulos pentru a contribui la uniformitatea neclintită a produsului final. De la controlul de bază al proprietăților ingredientelor până la precizia volumetrică a procesului de stratificare și de la definirea curată a tăietorului cu mai multe fire până la aplicarea reglementată a acoperirii cu ciocolată, fiecare pas este o verigă calibrată într-un lanț de consistență.

Ultima și poate cea mai definitivă garanție este controlerul automatizat, care acționează ca un gatekeeper, asigurându-se că numai barele care îndeplinesc criteriile stricte de masă ajung la consumator. Acest control de la capăt la capăt, susținut de standarde riguroase de igienă și întreținere, oferă fiabilitatea de care depind angrosistii și cumpărătorii. Acesta garantează că fiecare palet, fiecare carcasă și fiecare bar individual livrat îndeplinesc același standard înalt, facilitând prognoza precisă, prețuri stabile și, în cele din urmă, consolidând relația de încredere dintre marcă, distribuitor și consumator. The linie de producție snickers este, prin urmare, o clasă de master în excelență în producție, în care consecvența este rezultatul principal și nenegociabil.

中文简体

中文简体 English

English